:مقدمة

يوجد

بشكل عام طريقتين أساسيتين في صناعة الفولاذ المستخدم في البناء الطريقة الأولى هي

تشكيل الفولاذ على الساخن حيث يتم صهر الحديد وصبه بشكل بروفيلات معدنية لها إشكال

ومقاطع محددة وفق مواصفات عالمية, أو يتم تشكيل الفولاذ على البارد بدون صهره

وتسمى المقاطع الناتجة عن هذه الطريقة المقاطع المشكلة على البارد حيث يتم تشكيل

هذه المقاطع من صفائح معدنية رقيقة تتراوح سماكتها 0.5 -5 mm عبر آلات

مخصصة تسمى آلات الدرفلة وضمن درجة حرارة الغرفة.

تم

استخدام المقاطع المشكلة على البارد في البناء بشكل فعلي في عام 1930 وتطور

استخدامها مع تطور كودات البناء حتى أصبحت تستخدم بشكل واسع في يومنا هذا.

تطبيقات استخدام المقاطع المشكلة على البارد:

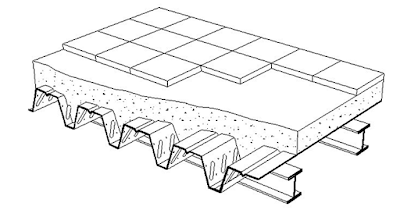

- في أسقف

الأبنية الصناعية (الهنكارات) وأسقف الأبنية السكنية.

- في هياكل

الإطارات الفراغية والإطارات المستوية.

- من أجل

تثبيت التجهيزات الملحقة بالبناء.

- في منشآت

سند التربة مثل (sheet pile).

- تستخدم

كقوالب وتسليح للبلاطات المختلطة.

حيث يبين الشكل (1)، استخدام المقاطع المشكلة على البارد في الهنكارات

المعدنية.

الشكل (1)، استخدام المقاطع المشكلة على البارد

في الهنكارات المعدنية

تتميز المقاطع المشكلة على البارد بما يلي:

- خفيفة

الوزن (باستخدام المقاطع المشكلة على البارد يتم توفير حوالي (38-50%) من وزن المنشأ في حال استخدام تلك

المشكلة على الساخن).

- ذات

مقاومة عالية حيث أن الفولاذ المشكل على البارد يسلك سلوك مطاوع أكثر من الفولاذ

المشكل على الساخن.

- سهولة الإنتاج.

- سهولة وسرعة التركيب.

- اقتصادية في النقل والحمل.

- مقاومة للاحتراق.

- لا تحتاج إلى قوالب في الإنشاء.

- تامين فراغات للتمديدات الميكانيكية في الأسقف

المصنوعة من الصفائح المتموجة.

- يمكن

تشكيل أي شكل يلاءم الضرورة المعماري عبر هذه المقاطع.

- أفضلية

في دقة التنفيذ باستخدام هذه المقاطع عن المقاطع المشكلة على الساخن.

- مقاومة

للتآكل والزحف بشكل أفضل من تلك المشكلة على الساخن.

- يمكن

استعمال أي نوع من أنواع التثبيت لتثبيتها مثل اللحام والبراغي واللصق.

- يمكن

إعادة تدويرها.

ومن الكودات والمنظمات التي تبحث في مجال المقاطع

المشكلة على البارد:

American Iron and Steel Institute (AISI)

Steel Framing Alliance (SFA)

Steel Stud Manufacturers Association (SSMA)

Cold-formed Steel Engineers Institute (CFSEI)

Structural Stability Research Council (SSRC)

Metal Building Manufactures Association (MBMA)

Steel Joist Institute (SJI)

Steel Deck Institute (SDI)

Steel Recycling Institute

صناعة المقاطع المشكلة على البارد:

تملك المقاطع المشكلة على البارد مقاطع

مضلعة ذات سماكة ثابتة على كامل المقطع كم يبين الشكل (4):

الشكل (4)،

المقاطع المنوذجية المشكلة على البارد.

ويتم صناعة هذه المقاطع إما بطريقة الثني (Floding) أو بطريقة (press backing) أو عبر آلة درفلة للصفائح

المشكلة على البارد في حال المقاطع الكبيرة، كما يبين الشكل (7→5).

الشكل (5)، صناعة المقاطع المشكلة على البارد

بطريقة (Floding).

الشكل (6)، صناعة المقاطع المشكلة على

البارد بطريقة (press

backing).

الشكل (7)، صناعة المقاطع المشكلة على

البارد بطريقة الدرفلة.

مواد المقاطع المشكلة على البارد:

يتم صناعة الصفائح المشكلة على البارد من

صفائح ذات مقاومة عالية حيث تصنع من الفولاذ الإنشائي الذي يتراوح إجهاد الخضوع

فيه من (Mpa 220 -350 )، كما أنه من الممكن استخدام الفولاذ عالي المقاومة ليصل إجهاد

الخضوع إلى (500 Mpa) كما بيبن الشكل (8)، منحني الإجهاد

تشوه للفولاذ الإنشائي لمستخدم في المقاطع المشكلة على البارد:

الشكل (8)،

منحني الإجهاد- تشوه للفولاذ المشكل على البارد.

تصنع

المقاطع المشكلة على البارد بمقاطع متعارف عليها ذات أبعاد نظامية ويتم استخدام

هذه المقاطع إما منفردة أو مركبة كما يمكن صنع أي شكل من المقاطع المشكلة على

البارد بحسب الطلب ومن أشهر هذه المقاطع:

1- مقطع مجراة (Plain Channels):

يتم الدلالة لمقطع المجراة بالرمز (LC) كما يبين الشكل (9):

الشكل (9)-

مقطع مجراة مشكل على البارد

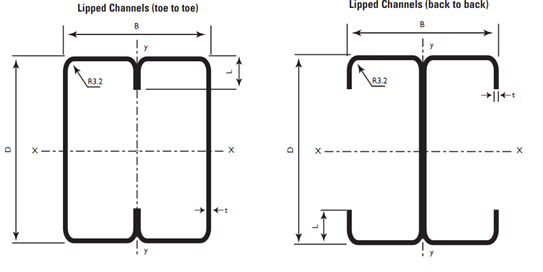

2- مقطع المجراة ذات الشفة (Lipped Channels):

يتم الدلالة لمقطع المجراة ذات الشفة بالرمز

(LL) كما يبين الشكل (10).

الشكل (10)-

مقطع مجراة ذو شفة مشكل على البارد.

3- مقطع الزاوية (Angle):

يتم الدلالة لمقطع الزاوية بالرمز (LA) كما يبين الشكل (11).

كما يمكن تجميع عدد من المقاطع المشكلة على

البراد لتشكيل مقطع جديد كما تبين الشكل (12).